La fabrication et la composition du ciment

Le ciment est un liant hydraulique, c’est-à-dire que mélangé à l’eau il forme une pâte fait prise et durcit (propriétés hydrauliques). Il est utilisé sous forme de poudre pour confectionner du béton ou du mortier.

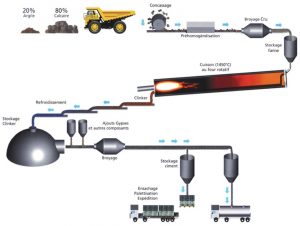

Les ciments courants sont élaborés à partir d’un mélange d’environ 80% de calcaire et 20% d’argile, mélange qui est progressivement chauffé à une température voisine de 1450°C, puis brusquement refroidi. Au cours de ces opérations, s’enchaînent plusieurs réactions chimiques. Il en résulte le clinker qui, mélangé avec du gypse et éventuellement avec d’autres produits, puis finement broyé, donne le ciment.

La fabrication du ciment

Les différentes étapes de la fabrication du ciment.

Voici les détails des différentes étapes de la fabrication du ciment :

Extraction

L’extraction consiste pour le calcaire, à abattre la roche à l’explosif, dans des carrières à ciel ouvert, de façon à la fragmenter en blocs qui sont chargés ensuite dans des dumpers pour alimenter des concasseurs.

Alors que l’argile, beaucoup plus meuble, est exploitée au moyen d’excavateurs ou de roues-pelles avant d’être transportée par camions.

Concassage

Les matériaux extraits des carrières (roches calcaires et argile) présentent des granulométries grossières allant jusqu’au m3.

Le concassage, qui est effectué le plus souvent sur les lieux mêmes de l’extraction, a pour but d’en limiter la granulométrie à 50, voire 100 mm au maximum. Les concasseurs utilisés à cette fin peuvent être fixes ou mobiles.

Préparation de la matière première

La matière première du ciment, qui est un mélange de calcaire et d’argile, est appelée « cru » ou « farine ».

La préparation du cru au cours de laquelle on réalise le mélange homogène du calcaire et de l’argile dans des proportions définies en fonction de leurs compositions chimiques particulières, mais toujours proches du rapport 80 de calcaire pour 20 d’argile, peut être réalisée suivant différents procédés : par voie sèche, par voie humide, par voie semi-sèche ou bien par voie semi-humide.

La préparation du cru par voie sèche, est la plus utilisée en France. Elle comporte les phases suivantes :

- Préhomogénéisation : cette phase qui a pour but de réaliser un mélange préliminaire, consiste à déposer les matériaux constitutifs du cru en couches successives, de faible épaisseur, formant le « tas de préhomogénéisation ».

- Broyage-séchage : repris à l’aide d’une roue-pelle, le mélange précédent est envoyé à la station de broyage afin d’être séché et broyé en une poudre de grains inférieurs à 160 microns.

- Séparation : cette phase consiste à renvoyer au broyeur les particules insuffisamment broyées et à récupérer les fines contenues dans les gaz.

- Homogénéisation : c’est au cours de cette phase que grâce à un brassage pneumatique ou mécanique vigoureux, peut être obtenu un produit parfaitement homogène, de caractéristiques chimiques uniformes, apte à être cuit et donner une bonne qualité du ciment.

Hall de préhomogénéisation du cru.

Hall de préhomogénéisation du cru.

La cuisson

Le cru est ensuite cuit dans un four rotatif légèrement incliné dont les dimensions sont de l’ordre de 5m de diamètre et de 80 à 100m de longueur.

Le cru est introduit dans un four pour y être cuit à une température comprise entre 1400 et 1500°C. La cuisson, qui génère des émissions de CO2, permet la transformation du cru en clinker.

Matière en fusion à l’intérieur d’un four de cimenterie.

Matière en fusion à l’intérieur d’un four de cimenterie.

Le cycle du traitement comporte les phases suivantes :

- Le préchauffage qui s’effectue dans un échangeur de chaleur situé à l’amont du four (tour de préchauffage), les gaz chauds provenant du four y brassant la farine à contre-courant ;

- La décomposition des argiles qui se situe au-dessus de 500°C ;

- La décarbonatation des calcaires qui s’effectue à 950°C dans la partie médiane du four dont les températures sont comprises entre 550 et 1000°C ;

- La formation du clinker ou clinkérisation à 1450°C qui s’effectue en partie aval du four près du brûleur (zone de clinkérisation).

A la fin de la cuisson, le clinker se présente sous la forme de granules de la taille d’un pois ou d’une noix.

Four rotatif de cimenterie.

Four rotatif de cimenterie.

Le refroidissement

Cette opération a pour but d’abaisser la température du clinker qui est de l’ordre de 1200 à 1450°C à la sortie du four à environ 50/250°C suivant les types de refroidisseurs.

Le broyage

Le broyage est réalisé en continu dans des broyeurs alimentés à partir des stocks de clinker et des différents constituants et ajouts.

Le broyage a pour objectif, d’une part de réduire les granules de clinker en poudre, d’autre part de procéder à l’ajout de gypse (dont le rôle est de réguler la prise), ainsi qu’à celui des éventuels autres constituants (filler calcaire, laitier, cendres…), ce qui permet d’obtenir les différents types de ciments normalisés.

Broyeur à boulets de cimenterie.

Broyeur à boulets de cimenterie.

Stockage, ensachage et expédition

A partir de la sortie du broyeur, le ciment est transporté vers des silos de stockage, pour être soit ensaché (sac de 25 kg ou 35 kg) soit expédié en vrac.

L’ensachage s’effectue dans des sacs en papier kraft à l’aide de machines capables de remplir 2000 à 4000 sacs par heure.

La livraison en vrac est assuré par camions citernes, wagons ou péniches.

Les grandes étapes de la fabrication du ciment.

Les grandes étapes de la fabrication du ciment.

La composition du ciment

Voici les constituants du ciment :

Le clinker Portland

Le principal constituant des ciments est le clinker. Il est constitué de silicates de calcium (C3S et C2S) et d’aluminates de calcium (C3A et C4AF).

Les autres constituants

L’ajout d’autres constituants permet d’obtenir les différents types de ciments.

Ce sont essentiellement du laitier de haut fourneau, des cendres volantes, des calcaires, des fumées de silice, des fillers, du sulfate de calcium (gypse).

Lorsque leur teneur en masse excède 5% ce sont des constituants principaux, sinon ils sont appelés constituants secondaires.

Les différents types de ciments courants

Selon que des constituants, autres que le gypse, sont ou non ajoutés au clinker lors des opérations de fabrication, on obtient les différents types de ciments définis par la norme ciment (norme NF EN 197-1).

Voici les différents types de ciments courants utilisables pour le béton armé :

- Le ciment Portland : CEM I

Il contient au moins 95% de clinker et au plus 5% de constituants secondaires. - Le ciment Portland composé : CEM II/A ou B

Il contient au moins 65% de clinker et au plus 35% d’autres constituants : laitier de haut fourneau, fumée de silice, pouzzolane, cendres volantes, calcaires, constituants secondaires. - Le ciment de haut fourneau :

CEM III/A ou B : contient entre 36 et 80% de laitier et 20 à 64% de clinker.

CEM III/C : contient au moins 81% de laitier et 5 à 19% de clinker. - Le ciment pouzzolanique : CEM IV/A ou B

Il contient 45 à 89% de clinker et 11 à 55% de pouzzolanes. Il n’est pas présent en France. - Le ciment composé : CEM V/A ou B

Il contient 20 à 64% de clinker, 18 à 49% de laitier et 18 à 49% de cendres volantes ou de pouzzolanes.

Autres ciments :

- Ciment blanc : les ciments blancs sont des ciments Portland de composition chimique très proche de celle des ciments gris. Leur blancheur provient d’une très faible teneur en oxydes métalliques (fer, manganèse, chrome). Leur fabrication demande la sélection de matières premières très pures.

- Ciment à maçonner : ce ciment présente les mêmes éléments actifs que le ciment classique Portland, des propriétés et comportements analogues, mais des résistances moins élevées.

- Ciment prompt (ciment naturel prompt) : ce ciment à prise rapide et à durcissement rapide, résulte de la cuisson à température modérée d’un calcaire argileux, suivie d’un broyage très fin.

- Ciment alumineux fondu : ce ciment est obtenu par fusion d’un mélange de bauxite et de calcaire. Ce ciment durcissant rapidement, permet l’obtention d’une résistance élevée en quelques heures. Il présente également un bon comportement à la chaleur et aux milieux agressifs.

- Ciment pour travaux à la mer (PM, prise mer).

- Ciment pour travaux à haute teneur en sulfates (ES).

Vous souhaitez obtenir un devis pour du béton ? N’hésitez pas à remplir en quelques clics notre formulaire.