Fabrication en centrale à béton

Généralités sur la fabrication du béton

Le béton est obtenu par mélange de constituants présentant des états et des propriétés très différentes :

- le ciment, qui est une poudre très fine ;

- le sable et les gravillons, qui sont des matériaux granulaires (granulats) de forme et de densité variées ;

- l’eau de gâchage ;

- les éventuels adjuvants qui modifient les caractéristiques du béton. Ils sont la plupart du temps sous forme liquide (plastifiants, superplastifiants, retardateurs de temps de prise ou accélérateurs de prise, entraîneurs d’air, …) ;

- les éventuelles additions (filler calcaire, cendres volantes, laitiers de haut fourneau, …), qui sont des poudres très fines que l’on utilise en complément ou substitution d’une partie du ciment ;

- et également, il ne faut pas oublier que le béton contient une certaine quantité d’air, qui se trouve piégé lors de la fabrication.

L’étape de fabrication du béton vise à mélanger efficacement ces constituants tous très différents afin d’obtenir un matériau le plus homogène possible.

Différentes techniques sont utilisées pour produire du béton, suivant la taille du chantier et le type de béton :

- La bétonnière pour les petits chantiers.

- L’usine de préfabrication pour les produits préfabriqués en béton, qui sont livrés ensuite sur le chantier pour y être directement posés.

- La centrale de chantier (centrales à béton mobiles), qui permet de fabriquer le béton directement sur lieu de l’ouvrage pour les chantiers de taille importante.

- Et bien entendu la centrale à béton prêt à l’emploi (centrale à béton fixe), pour le béton prêt à l’emploi (BPE) livré frais sur le chantier par camion toupie (aussi appelé camion malaxeur).

Qu’est-ce qu’une centrale a beton ?

La centrale à béton sert à préparer le béton BPE. Elle assure les fonctions suivantes :

- Stockage des composants.

- Dosage des composants.

- Malaxage des composants.

- Chargement du matériel de transport du béton (camions toupies).

Ces fonctions sont réalisées à partir d’équipements judicieusement dimensionnés et assemblés pour répondre à des objectifs de productivité et de qualité.

Les différentes technologies des centrales à béton

On qualifie généralement les centrales à partir du mode de stockage des granulats. En effet ce mode de stockage conditionne l’implantation des différents équipements.

Voici les différents types de centrales :

- Centrales de type « cases en étoile ».

- Centrale de type « cases en lignes ».

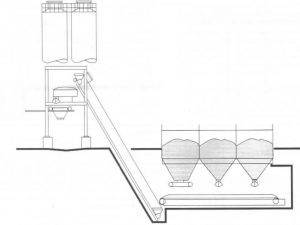

- Centrale de type « trémies en lignes » (trémies enterrées ou non).

- Centrale de type « tour ».

Centrale de type trémies en ligne.

Centrale de type tour.

Approvisionnement et stockage des matières premières

Les composants du béton sont approvisionnés sur les centrales à béton par la route, par le rail ou bien alors par voie d’eau.

La capacité de stockage sur la centrale doit être en adéquation avec la capacité de production et la demande en béton des différents chantiers. L’objectif étant d’éviter toute rupture de stock, ou à l’inverse tout sur-stockage.

Stockage des granulats

Les granulats sont approvisionnés par camion-benne ou par péniche pour les centrales à proximité de fleuves.

Les granulats (sables et gravillons) sont généralement stockés dans des trémies ou bien des silos compartimentés. Leur capacité de stockage va de 20 tonnes à 150 tonnes pour les plus grosses centrales.

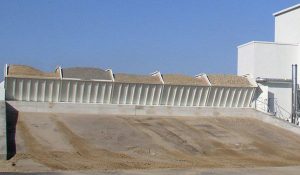

Certaines centrales sont équipées d’une aire de pré-stockage (cases au sol réalisées sur une surface bétonnée) afin de pouvoir stocker des granulats spéciaux (granulats décoratifs par exemple) et/ou de constituer un stock tampon des granulats courants pour éviter les ruptures.

Le stockage en trémies ou en silos couverts protège les granulats des intempéries. Leur teneur en eau est alors plus régulière, ce qui permet de fabriquer des bétons de qualité constante. La teneur en eau des granulats est mesurée via des sondes au niveau des trémies ou silos, juste avant pesage.

Chaque stockage est identifié pour éviter les mélanges.

Pré-stockage des granulats dans des cases au sol.

Pré-stockage des granulats dans des cases au sol.

Trémies à granulats.

Stockage des liants (ciments et additions)

Ces matériaux pulvérulents sont livrés en vrac par camion-citerne ou par péniches pour les centrales à proximité de fleuves.

Ils sont déversés pneumatiquement et stockés en hauteur dans des silos verticaux cylindriques de capacité allant de 30 à 200 tonnes.

Une centrale à béton est équipée de plusieurs silos, lui permettant ainsi de stocker différents types de ciments (comme par exemple des ciments spéciaux du type PM, ES ou bien SR) et différentes additions.

Chaque silo est identifié pour éviter les mélanges.

Silos à liants.

Stockage des adjuvants

Les adjuvants sont entreposés dans un local spécifique fermé et hors gel attenant à la centrale (local à adjuvants). Les différents adjuvants sont stockés dans des cuves (capacité de 2000 à 10000 L), des cubitainers (1000 ou 1500 L) ou bien des fûts (200 L), tous placés sur bac de rétention, fermés et bien identifiés pour éviter les mélanges.

Une centrale à béton peut stocker entre 8 et 20 adjuvants.

Local à adjuvant

Stockage de l’eau

L’eau de gâchage peut être de l’eau potable (eau du réseau) ou bien de l’eau naturelle (ex : puits, rivière, étang). Dans ce cas la centrale à béton est alimentée directement. L’eau récupérée du process de fabrication du béton (eau recyclée), qui peut être utilisée sous réserve contrôler sa conformité, est pompée dans des bassins de décantation.

Il peut être nécessaire, selon les cas, de stocker ces eaux avant utilisation dans des cuves tampon.

Bassins de décantation pour l’eau recyclée

Le dosage des composants

- Les granulats : dans le cas le plus courant d’une centrale de type trémies en ligne, ils sont dosés par un tapis peseur (convoyeur à bande monté sur pesons) situé sous les trémies de stockage. Une fois dosés, les granulats sont remontés vers le malaxeur par un tamis transporteur ou un skip.

Dosage des granulats par tapis peseur.

- Les liants (ciment et additions) : ils sont extraits de l’embase des silos et amenés jusqu’à la bascule à liants via une vis sans fin. Ils sont dosés par pesage dans la bascule à liant qui est située juste au-dessus du malaxeur.

Arrivées des vis d’extraction et bascule à liants.

- L’eau : le dosage en eau est effectué par pesage dans la bascule à eau. Une fois pesée elle tombe dans le malaxeur par l’arrivée d eau. La quantité d’eau d’ajout (encore appelée eau de gâchage) tient compte de l’eau apportée par les granulats (humidité naturelle contenue dans les sables et gravillons). Afin d’obtenir un béton de qualité constante, la teneur en eau des granulats est mesurée en continu par des sondes d’humidité situées au niveau des trémies de stockage.

Bascule à eau.

- Les adjuvants sont dosés par compteurs volumétriques. Ils sont acheminés jusqu’à la bascule à eau par des pompes.

Pompes et doseurs à adjuvants.

Le malaxage

L’efficacité du malaxage impacte directement la qualité et l’homogénéité du béton. Elle dépend du type de malaxeur et de son état, ainsi que des paramètres du malaxage.

Le malaxeur

Le malaxeur est constitué d’une cuve, à l’intérieur de laquelle un système de pales mobiles assure le mélange des matériaux, par brassage et cisaillement. La plupart des centrales BPE sont équipées de malaxeur à axe vertical. Les pales raclent les parois d’un anneau, dont le volume utile se situe entre 1 et 3m3. On trouve aussi des malaxeurs à arbre horizontal, simple ou double. Dans ce dernier cas, les mouvements de rotation se font en sens inverse, et le matériau est projeté vers le haut, puis cisaillé entre les pales et les parois latérales. Enfin, il existe des malaxeurs à axe vertical et à mouvement planétaire ; en plus de pales « passives » qui raclent les parois, des pales secondaires tournent autour d’un axe, lui-même en rotation autour de l’axe principal.

Bloc malaxeur.

Bloc malaxeur.

Intérieur d’un malaxeur.

Tous ces malaxeurs industriels assurent une homogénéité du mélange bien plus importante à celle obtenue avec une bétonnière. Ils opèrent à vitesse constante, et sont vidangés par une trappe située au fond de leur cuve. Le matériau tombe alors dans le matériel de transport, le plus souvent un camion toupie. Les gâchées successives viennent constituer la « portée » de béton frais contenue dans un camion. Suivant la commande, plusieurs gâchées sont nécessaires pour remplir un camion toupie dont les capacités évoluent de 4 à 11 m³.

Postes de chargement des camions toupies.

Postes de chargement des camions toupies.

Les paramètres de malaxage

Pour avoir une efficacité optimale, le malaxage doit prendre en compte les éléments suivants :

- La séquence d’introduction des constituants : elle est généralement la suivante : 1/ Granulats, 2/ Liants, 3/ Eau mélangée aux adjuvants.

- La vitesse de rotation des pales : celle-ci est fixe, de l’ordre de 20 à 30 tours par minute.

- La durée du malaxage : elle est généralement de 35 secondes après introduction de l’ensemble des constituants (durée minimale fixée par le référentiel de certification NF BPE). Pour des bétons spéciaux (bétons autoplaçants par exemple) elle peut nécessiter des durées plus longues : 1 à 3 minutes.

Le pilotage d’une centrale à béton

Les centrales à béton sont de nos jours très automatisées. Le pilotage est assuré par un opérateur de centrale (encore appelé centraliste ou centralier).

Le centralier a pour missions de :

- prendre les commandes et préparer le planning des livraisons du lendemain,

- définir les besoins correspondants en nombre de camions-toupies, de tapis et de pompes,

- s ’assurer des approvisionnements en matières premières,

- effectuer les fabrications suivant les volumes, délais et qualités demandés,

- procéder au chargement des camions,

- assurer le nettoyage et l ’entretien de 1er niveau de la centrale a béton,

- faire respecter les consignes de sécurité sur la centrale beton.

L’ensemble des organes de la centrale est raccordé à un ensemble PC + automate, situé au niveau du poste de pilotage. Les mesures accessibles sont délivrées par les sondes de teneurs en eau des granulats, les pesons, les doseurs volumétriques, et le wattmètre qui mesure à tout instant la puissance électrique consommée par le malaxeur. L’automate assure la séquence des opérations, et garanti la précision des dosages du béton. Une fois le cycle de fabrication lancé, l’opérateur ne peut plus intervenir sur son déroulement. Le catalogue des formules est renseigné dans l’automate par le fabricant de beton. Il comporte généralement plusieurs centaines de formules de béton.

La qualité et la traçabilité du béton fabriqué en centrale BPE

L’automatisation des centrales et la mise en place de systèmes d’enregistrement des paramètres de fabrication du béton ont permis d’améliorer la traçabilité, la régularité et la qualité des bétons produits.

Cette industrialisation du BPE est un facteur de qualité car la composition d’un béton et son cycle de fabrication répondent à la norme NF EN 206/CN. Cette norme est renforcée par la marque de qualité volontaire, NF-BPE, délivrée par l’AFNOR. De nos jours, environ 80 % des centrales BPE sont certifiées NF-BPE, ce qui apporte une garantie supplémentaire en termes de qualité des produits livrés.

Le bon de livraison qui accompagne chaque camion, permet la traçabilité du matériau. Il indique le nom et l’adresse du chantier, la date et l’heure de fabrication, la désignation normalisée du béton et les quantités de béton livrées. Le bon de pesées va encore plus loin en termes de traçabilité de la fabrication du béton, puisqu’il récapitule les enregistrements des bascules (quantités pesées).