Les adjuvants du béton

Les adjuvants sont des produits chimiques que l’on incorpore dans le béton en faible quantité au moment de sa fabrication et qui ont pour objectif d’améliorer ses propriétés à l’état frais et/ou à l’état durci.

Voici tout ce qu’il faut savoir sur les adjuvants pour béton.

1/ Généralités

Par définition, les adjuvants sont des produits dosés en faible quantité dans les bétons : moins de 5 % de la masse de ciment.

Ce sont des produits chimiques spécialement formulés pour les applications béton, et disponibles commercialement principalement sous forme liquide (suspensions aqueuses) mais aussi sous forme de poudre. Ils ont pour but d’améliorer certaines propriétés du matériau à l’état frais et/ou à l’état durci.

Les adjuvants doivent être conformes à la norme NF EN 934-2.

Chaque adjuvant est défini par une fonction principale et une seule.

Parfois, les adjuvants sont des mélanges de molécules de base, ce qui leur confère une ou plusieurs fonctions secondaires (exemple : un plastifiant retardateur de prise).

Mise au point d’un adjuvant en laboratoire.

Mise au point d’un adjuvant en laboratoire.

2/ Historique

Sans doute, à l’époque romaine a-t-on utilisé des adjuvants en addition au béton de chaux et de pouzzolanes. Certains pensent que le sang ainsi que les blancs d’œufs ont été les premiers adjuvants des bétons.

La fabrication du ciment portland est relativement récente et se situe aux environs de 1850. Peu de temps après, et afin d’obtenir des prises plus régulières du ciment, on utilisa du gypse ou du chlorure de calcium, ajoutés soit au ciment lors de sa fabrication, soit au moment du malaxage du béton.

L’incorporation de ces produits remonterait à 1875-1890. Les maçons français de cette époque additionnaient au ciment non gypsé un peu de plâtre sur le chantier, au moment du gâchage du béton.

L’addition du chlorure de calcium comme adjuvant des bétons a été breveté en 1885. Candlot en 1888 montra qu’il pouvait être, suivant les doses, utilisé comme accélérateur ou retardateur de prise.

Les premières préoccupations des utilisateurs du béton ont été de régler la durée de prise et surtout de pouvoir l’accélérer pour augmenter leur résistance initiale, ainsi que de confectionner des bétons plus étanches. A côté des accélérateurs, les premiers adjuvants utilisés ont été les hydrofuges.

La commercialisation des produits améliorant certaines des qualités du béton date de 1910. Il s’agissait alors d’hydrofuges et d’accélérateurs de prise. Ils étaient ajoutés à des bétons destinés à la construction de réservoirs d’eau, de cuvelages, de piscines…, ainsi qu’à la confection de mortiers servant à la réfection d’ouvrages souterrains en maçonnerie.

Les plastifiants furent commercialisés vers 1935.

Les entraîneurs d’air apparurent aux USA en 1939 et leur utilisation en Europe n’a commencé qu’après la guerre, en 1947.

C’est surtout après 1960 que les adjuvants vont se développer et des recherches seront effectuées un peu partout dans le monde où l’on assiste d’ailleurs au début de l’utilisation massive du béton armé sous toutes ses formes transformant l’habitat et la vie de chacun.

Le développement important des adjuvants nécessite la création en 1964, de la COPLA (Commission Permanente des Liants hydrauliques et des Adjuvants de béton). Elle a pour mission l’agrément et le contrôle des adjuvants et la mise à jour d’une liste officielle.

En 1968, est créé le SYNAD (Syndicat National des Adjuvants) avec pour vocation de développer et faire connaître les adjuvants.

Le développement des normes d’adjuvants à partir de 1972 a abouti en 1984 à la mise en place d’une certification avec la marque NF Adjuvants, véritable label de qualité.

3/ Les différents types d’adjuvants

3.1/ Les plastifiants et superplastifiants

Ce sont les plus importants des adjuvants, au sens où ils donnent l’accès à des catégories particulières de bétons, comme les bétons à hautes performances, les bétons fluides et les bétons autoplaçants.

3.1.1/ Les plastifiants / Réducteurs d’eau

Ces adjuvants ont deux fonctions :

- Lorsqu’ils sont utilisés en tant que réducteur d’eau, ils permettent de réduire la teneur en eau du béton, sans modifier sa consistance.

- Lorsqu’ils sont utilisés en tant que plastifiant béton (ou fluidifiant pour béton), ils permettent d’augmenter l’affaissement du béton, sans modifier sa teneur en eau.

Le plus souvent ils sont utilisés pour produire les deux effets à la fois. Ils permettent alors de fluidifier le béton tout en réduisant la quantité d’eau de gâchage nécessaire, ce qui améliore les résistances mécaniques et la durabilité du béton.

Les plastifiants sont utilisés pour fabriquer les bétons courants produits par les centrales à béton (béton prêt à l’emploi) ou les usines de préfabrication d’éléments en béton.

Béton prêt à l’emploi fluidifié à l’aide d’un plastifiant.

3.1.2/ Les superplastifiants / Hauts réducteurs d’eau

Ces adjuvants ont les mêmes fonctions que les plastifiants/réducteurs d’eau mais leur effet est plus important.

Ils permettent de réduire fortement la teneur en eau d’un béton donné sans modifier sa consistance, ou ils augmentent considérablement l’affaissement ou l’étalement sans modifier la teneur en eau. Ils peuvent aussi être utilisés pour produire les deux effets à la fois.

Ces adjuvants sont utilisés pour confectionner des bétons fluides, des bétons autoplaçants ou autonivelants et des bétons à hautes performances.

Béton autoplaçant fluidifié à l’aide d’un superplastifiant.

3.1.3/ Mécanismes d’action des plastifiants et superplastifiants

Au contact de l’eau les grains de ciment s’agglomèrent naturellement car ils sont attirés les uns avec les autres par des forces électrostatiques (phénomène de floculation). Ces flocs piègent une partie de l’eau de gâchage qui ne va pas être disponible pour apporter de la fluidité au béton.

Lorsqu’on ajoute du plastifiant, celui-ci va défloculer une partie les grains de ciment par effet de répulsion électrostatique. L’eau piégée par les flocs est alors libérée, générant ainsi une augmentation de la fluidité.

L’action du superplastifiant est plus marquée que celle du plastifiant. Il permet une plus grande défloculation.

Mécanisme d’action des plastifiants et superplastifiants.

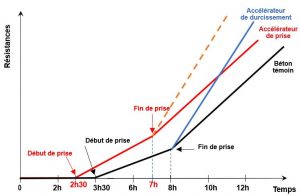

3.2/ Les accélérateurs

Ce sont des produits qui agissent chimiquement en augmentant la vitesse d’hydratation du ciment. Cela entraîne un déclenchement plus rapide du phénomène de prise et s’accompagne d’un dégagement de chaleur plus important (béton accéléré).

La norme NF EN 934-2 distingue :

- Les accélérateurs de prise : adjuvant qui a pour fonction principale de diminuer les temps de début et de fin de prise du ciment. Ils sont surtout utilisés en cas de bétonnage par temps froid pour mettre le béton hors gel.

- Les accélérateurs de durcissement : adjuvant qui a pour fonction principale d’accélérer le développement des résistances initiales du béton. Ils sont employés afin de réduire les délais de décoffrage ou de manutention des pièces sur chantier ou en usine de préfabrication. Ils permettent aussi de réduire des délais de mise en service de l’ouvrage ou de la partie d’ouvrage (ex : plancher, escalier, voirie, …).

Bien souvent ces 2 fonctions sont liées et l’on retrouve l’une d’elle comme effet secondaire de l’autre.

Effets d’un accélérateur de prise / de durcissement.

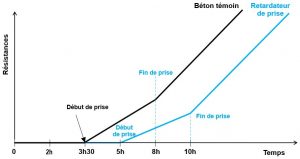

3.3/ Les retardateurs de prise

Ces adjuvants agissent chimiquement en diminuant la vitesse d’hydratation du ciment.

Leur fonction principale est d’augmenter le temps de début et de fin de prise du ciment dans le béton ou le mortier. Ils prolongent ainsi l’état plastique où le béton/mortier est utilisable (béton retardé).

Les retardateurs de prise ont différentes utilisations :

- Bétonnage par temps chaud : l’utilisation d’un adjuvant retardateur permet de compenser l’accélération naturelle de la prise du ciment par temps chaud, et ainsi de conserver un délai d’utilisation convenable.

- Transport ou pompage sur de longues distances.

- Conditions de bétonnage difficiles ou inhabituelles.

- Coulage de pièces massives :

- Pour éviter les joints de construction ou les reprises de bétonnage.

- Pour obtenir un développement uniforme des résistances.

- Pour réduire la chaleur d’hydratation (diminution du risque de fissuration).

Effet d’un retardateur sur le temps de prise.

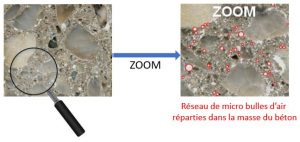

3.4/ Les entraîneurs d’air

Ces adjuvants introduisent volontairement de l’air dans le béton ou le mortier, et agissent en stabilisant les bulles lors du malaxage, sous forme d’un très grand nombre de micro-bulles.

Ils améliorent essentiellement la résistance au gel dégel du béton/mortier : le réseau de petites bulles d’air disséminées dans la masse forme autant de petits vases d’expansion pour l’eau interne du béton, dont le volume augmente lors du gel du béton. Cela évite ainsi la désagrégation du béton durci par gel de cette eau.

Les entraîneurs d’air améliorent aussi la plasticité du béton/mortier. Les bulles agissant de façon analogue à des petites billes souples et sans frottements, cela améliore la mise en place du béton.

Ils améliorent la cohésion, la stabilité et diminuent la masse volumique du béton ou du mortier. En revanche ils engendrent une diminution des résistances du béton.

Béton avec air entraîné.

3.5/ Les hydrofuges de masse

Les hydrofuges beton sont des adjuvants qui ont pour fonction principale de diminuer l’absorption capillaire du béton ou du mortier. Cette diminution de l’absorption capillaire a pour effet d’améliorer la résistance à la pénétration de l’eau du béton/mortier.

Cet adjuvant est principalement utilisé en milieu humide, dès lors qu’on a besoin d’une structure étanche qui résiste à la pénétration d’eau sous pression ou bien qu’on souhaite éviter les infiltrations ou les remontées d’eau.

Les domaines d’utilisation sont :

- Ouvrages enterrés : fondations, sous-sols, garages et parkings souterrains, fosses, caves, ou tout autre bâtiment enterré.

- Réservoirs en béton : fosses, bacs de rétention, bassins, piscines (enduit hydrofuge piscine), réservoirs de produits chimiques.

- Ouvrages sensibles à la remontée d’eau par capillarité : plancher hydrofuge, dallage, radier, chape hydrofuge, dalle hydrofuge.

Ces produits ne sont vraiment efficaces que si le béton est bien compact et homogène, et que toutes les précautions sont prises afin d’éviter la formation de fissures.

Si vous devez réaliser une structure en béton parfaitement étanche à l’eau il faudra, en plus d’utiliser un béton hydrofuge, réaliser une barrière d’étanchéité à la surface du béton (membrane d’étanchéité, résines, cuvelage, etc).

4/ Le dosage des adjuvants

Les adjuvants sont généralement dosés en pourcentage de la masse du ciment utilisé dans la formule de béton. Le fabricant du produit recommande une plage de dosage.

Reporter ainsi le dosage au ciment s’explique par le fait que, dans les bétons et mortiers courants, les adjuvants se fixent surtout sur les grains de ciment ou réagissent avec celui-ci.

Le tableau ci-dessous présent les plages de dosages classiques des adjuvants :

| TYPE D’ADJUVANT | DOSAGE EN % DU POIDS DE CIMENT |

| Plastifiant | 0,15 à 1,2 |

| Superplastifiant | 0,6 à 2,5 |

| Accélérateur de prise | 1 à 3 |

| Accélérateur de durcissement | 0,8 à 2 |

| Retardateur de prise | 0,2 à 0,8 |

| Hydrofuge | 0,5 à 2 |

| Entraîneur d’air | 0,05 à 3 |

Exemple de calcul de dosage d’adjuvant :

Pour un béton dosé à 350 kg/m3 de ciment et contenant 1% en masse de superplastifiant liquide par rapport à la masse du ciment, la masse d’adjuvant est de 3,5 kg/m3.

5/ Mode d’emploi des adjuvants

Les adjuvants sont la plupart du temps commercialisés sous forme liquide.

Pour une efficacité maximale, les adjuvants liquides sont généralement incorporés dans l’eau de gâchage du béton.

Dosage d’un adjuvant.

Il existe également des adjuvants en poudre, conditionnés en sachets pré-dosés (exemple de dosage d’un adjuvant hydrofuge en poudre : un sachet de 100g pour 1 sac de ciment de 35 kg), que l’on ajoute dans la bétonnière en même temps que le ciment.